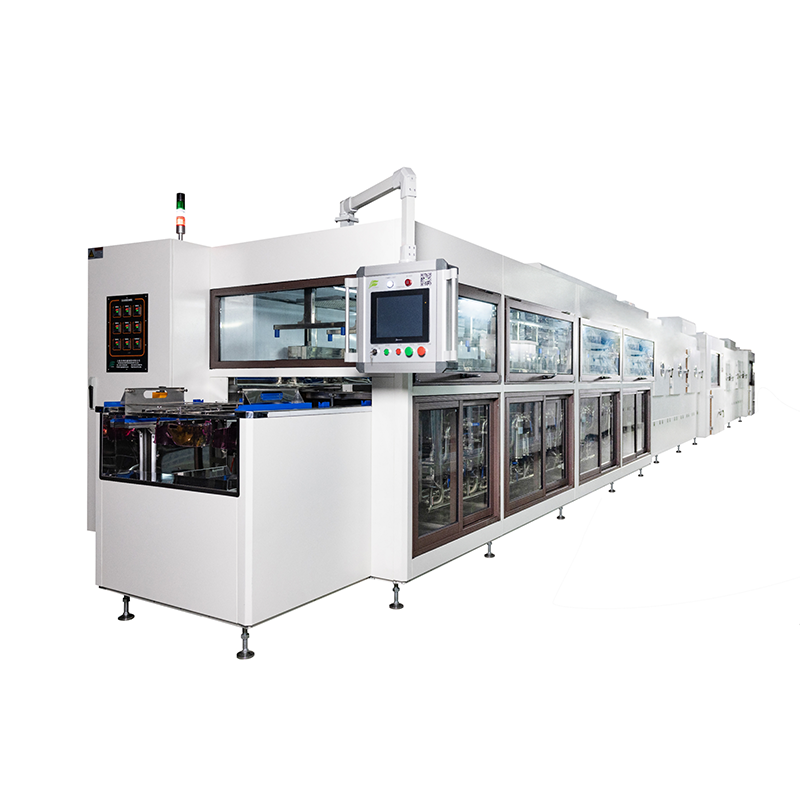

零部件超聲波清洗機

在精密制造、汽車維修、電子加工等領域,零部件的清潔度直接決定了產品性能、使用壽命與生產安全。傳統清洗方式如人工擦拭、高壓噴淋等,往往存在清潔不徹底、損傷精密部件、效率低下等問題。本款零部件超聲波清洗機,依托先進的超聲波空化技術,實現對各類零部件的深度、高效、無損清潔,為行業用戶提供一站式清潔解決方案,助力提升生產質量與運營效率。

一、產品核心優勢:重新定義零部件清潔標準

1. 超聲波空化技術,實現微米級深度清潔

產品核心搭載高頻超聲波發生器,可產生28kHz-130kHz多頻段可調超聲波。當超聲波作用于清洗液時,會瞬間形成無數微小氣泡,氣泡在壓力變化下迅速膨脹并破裂,產生強大的沖擊力(即“空化效應”)。這種沖擊力能夠滲透到零部件的螺紋、盲孔、縫隙、齒輪嚙合面等傳統清洗方式難以觸及的區域,有效剝離油污、積碳、金屬碎屑、助焊劑、氧化層等各類污染物,清潔精度可達微米級,確保零部件表面及內部達到嚴苛的清潔標準。

與傳統清洗相比,超聲波清洗無需直接接觸部件表面,避免了人工擦拭造成的劃痕、變形等損傷,尤其適用于軸承、齒輪、芯片、噴嘴、閥體等精密零部件的清潔。

2. 智能高效運行,兼顧效率與節能

在效率方面,設備采用多頻協同清洗模式,可根據零部件材質(如金屬、塑料、陶瓷)和污染物類型,智能匹配最優超聲波頻率與清洗時間,單槽清洗量可達5-50kg(根據型號不同),清洗效率較人工提升5-10倍,大幅縮短生產周期。

節能設計上,設備采用變頻電機與保溫節能艙體,熱損耗降低30%以上;同時配備智能感應系統,當清洗槽內無工件時自動進入待機模式,有效減少電能與清洗液的浪費,降低企業運營成本。

3. 多重安全防護,保障操作與部件安全

設備從操作安全與部件保護雙重角度出發,設置了完善的防護機制:

- 部件保護:支持軟啟動超聲波功能,避免瞬間高頻沖擊損傷精密部件;配備溫度自動控制系統,可將清洗液溫度穩定在20-80℃,適配不同材質部件的清潔需求。

- 操作安全:設有開蓋停機保護、過流保護、過熱保護、液位過低報警等多重安全裝置;機身采用防腐蝕、耐高溫的304不銹鋼材質,操作面板采用防水觸控設計,確保惡劣工作環境下的操作安全。

4. 靈活適配,滿足多元場景需求

產品涵蓋單槽式、多槽式、全自動流水線式等多種型號,容積從10L到500L不等,可根據用戶的生產規模、零部件尺寸及清潔流程靈活選擇。同時,設備支持定制化服務,如針對軍工、醫療等特殊行業的高潔凈度需求,可配備過濾循環系統、烘干系統、真空脫氣系統等附加模塊,實現“清洗-漂洗-烘干”一體化作業,進一步提升清潔效果與生產連貫性。

二、核心技術參數:精準匹配生產需求

參數類別 | 核心指標 | 說明 |

|---|---|---|

超聲波系統 | 工作頻率 | 28kHz/40kHz/60kHz/130kHz(多頻可調) |

超聲波系統 | 功率 | 100W-3000W(可分段調節) |

清洗槽 | 材質/容積 | 304不銹鋼;10L-500L(可選) |

溫控系統 | 控溫范圍/精度 | 20-80℃;±1℃ |

運行控制 | 操作方式/定時范圍 | 觸控屏+PLC控制;0-999分鐘(精準定時) |

安全保護 | 防護功能 | 開蓋停機、過流、過熱、液位報警等 |

三、適用場景:覆蓋多行業清潔需求

本款零部件超聲波清洗機憑借其強大的適應性,已廣泛應用于以下領域:

- 汽車與工程機械:清潔發動機活塞、噴油嘴、氣門、變速箱齒輪、液壓閥等部件的油污、積碳與金屬碎屑,恢復部件性能,降低維修成本。

- 電子與半導體:清洗電路板、芯片、連接器、電子元件表面的助焊劑、焊錫殘留、粉塵等,提升電子設備的穩定性與使用壽命。

- 精密制造與模具:清潔模具型腔、精密軸承、儀器儀表零部件、刀具等的油污、切削液殘留,確保加工精度與產品質量。

- 醫療與生物:清潔手術器械、醫用針頭、生物實驗器具等的血漬、組織殘留、化學試劑,滿足醫療級潔凈標準(需搭配專用醫用清洗液)。

- 航空航天與軍工:針對航空零部件、軍工精密組件的高潔凈度需求,實現復雜結構件的深度清潔,保障設備在極端環境下的可靠性。

四、基礎操作流程

- 加入適量清洗液(建議使用專用超聲波清洗液,避免使用強腐蝕性液體),液位需覆蓋零部件且達到設備規定高度。

- 將零部件放入清洗籃(精密部件建議包裹專用防護網),緩慢放入清洗槽內。

- 通過觸控屏設置清洗頻率、溫度與時間,啟動設備。

- 清洗完成后,設備自動停機,取出零部件,用清水沖洗殘留清洗液(如需烘干,轉入烘干模塊)本設備可根據不同的產品規格、產能設計開發、生產制造。

在線留言